L’impression 3D bouleverse aujourd’hui la fabrication industrielle. Désormais appliquée à toutes sortes de matériaux (plastique, métal, céramique…) et dans de nombreux domaines (bâtiment, aéronautique, agroalimentaire, nautisme, médicale…), cette nouvelle technologie permet de créer un objet solide à partir d’un fichier numérique.

Les imprimantes 3D fonctionnent sur le même principe qu’une imprimante classique. En scannant ou en dessinant le modèle choisi, on crée un document 3D à partir d’un logiciel numérique, puis on envoie le fichier à l’imprimante et on lance l’impression. La machine superpose alors de fines couches de plastique (ou autre matériau) pour former l’objet en 3D. C’est le principe de la fabrication additive par opposition à l’usinage traditionnel qui procède par enlèvement de la matière. La durée d’impression peut varier en fonction de la taille de l’objet, de quelques dizaines de minutes à quelques heures, voire quelques jours. Les champs d’application sont multiples. De la pièce de rechange d’un appareil électronique à une assiette en céramique, en passant par des bonbons au chocolat, des cellules vivantes, un bateau et même une maison.

Les industriels s’intéressent de plus en plus à ce procédé qui permet de se libérer des contraintes de fabrication conventionnelle, surtout quand il s’agit de réaliser des prototypes : optimisation de matière, de temps et de coût, conception sans limite et sur-mesure. Il est possible de modifier le modèle choisi autant de fois que l’on souhaite pour vérifier sa conformité avant de lancer la production en série. L’étape classique du moulage en industrie est bien plus longue et coûteuse. Même si aujourd’hui, l’impression 3D est encore inadaptée à la fabrication de masse, en raison du coût de l’impression et des matériaux, elle offre des possibilités nouvelles aux professionnels comme aux amateurs. À la portée de tous (prix à la baisse des imprimantes 3D et facilité d’utilisation), elle permet de se réapproprier la production chez soi, et de développer son esprit de créativité et d’ingéniosité, comme l’évoque si bien l’expression anglaise Do it yourself (DIY), faites-le vous-même !

L’impression 3D appliquée au nautisme

D’ailleurs, il est possible de construire sa propre imprimante 3D, et de nombreux Fab Lab en proposent les plans. En 2012, un groupe d’étudiants de l’association américaine Woof (Washington Open Object Fabricators) a fabriqué une barque en plastique recyclé grâce à une imprimante 3D faite maison. Le matériau a été obtenu par le déchiquetage de 250 bouteilles de lait qui ont été introduites dans une extrudeuse. Cette dernière a permis de mouler le petit bateau couche par couche. Pour l’association, il s’agit d’un moyen efficace, simple et économe de recycler nos déchets plastiques.

Autre exemple plus récent, Jim Smith, ingénieur américain de l’entreprise 3D Systems, leader mondial des imprimantes 3D, a conçu un kayak au moyen d’une machine 3D, reconstituée dans une chambre de sa maison. Il a fallu 23 kg de plastique et 42 jours pour imprimer et assembler les 28 pièces colorées de ce kayak fonctionnel de 5 m de long, pour un coût total d’environ 430 euros.

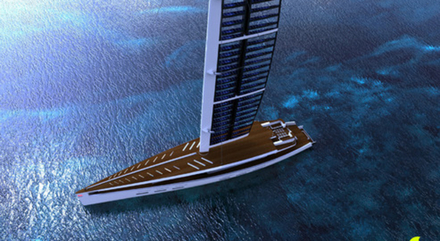

Dans la construction nautique, Sebastian Campos Moller, un designer industriel mexicain, a mis au point un concept de bateau à voile imprimé en 3D et fonctionnant à l’énergie solaire. Le Kira Hybrid Sail-Yacht est un voilier de 40 mètres de long doté de panneaux photovoltaïques intégrés dans la nervure de la voile, qui permettent de produire de l’énergie pour alimenter les différents équipements à bord. Le voilier est constitué de plusieurs pièces détachées imprimées en 3D. Ce design innovant, simple et épuré avec un intérieur confortable, a obtenu la médaille de bronze aux International Design Excellence Awards 2014 (IDEA).

Transport maritime

L’impression 3D s’avère également utile aux professionnels de transport maritime. La société finlandaise Maersk, spécialisée dans le transport de containers, a décidé d’embarquer des imprimantes 3D sur ses navires pour réparer les pièces cassées pendant les longs trajets en mer et simplifier sa logistique de stockage. Une panne sur un porte-conteneurs représente un coût très élevé pour la société. En juin dernier, la Marine américaine (US Navy) avait lancé une campagne similaire appelée « Print the Fleet », littéralement imprimer la flotte.

Cette méthode DIY pourrait aussi s’appliquer aux marins professionnels ou amateurs lors de voyages hauturiers prolongés. L’association bretonne Lab-Rev va expérimenter l’impression 3D, à partir de mars prochain, au cours d'un voyage de six mois en mer, et permettre peut-être à tout plaisancier de fabriquer et réparer son équipement nautique à moindre coût.

Même s’il est encore trop tôt pour estimer la dimension révolutionnaire de l’impression 3D, cette technique bouleverse sans aucun doute le schéma industriel classique en apportant des solutions concrètes et immédiates aux industriels comme aux particuliers.

vous recommande

vous recommande