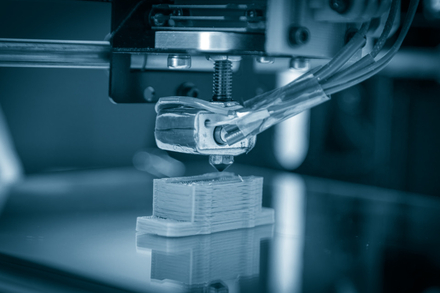

Impression 3D : comment fabriquer ses propres pièces de rechange à bord ?

Une pièce plastique fissurée, un support cassé, un petit élément devenu introuvable chez le fabricant… En navigation, ce sont rarement les grosses avaries qui immobilisent un bateau, mais une succession de détails qui finissent par bloquer un système. Pour les propriétaires de bateaux anciens, la situation est encore plus délicate : certaines références ont disparu des catalogues depuis longtemps, et la seule réponse quand une pièce vient à casser consiste à la faire refabriquer, sur mesure, avec des délais et des coûts dissuasifs.

C’est dans ce contexte très concret que l’impression 3D a progressivement trouvé sa place à bord des bateaux. Non pas pour réinventer la construction navale, mais pour répondre à un besoin simple : remettre en service rapidement un équipement sans dépendre d’une chaîne logistique complexe (et parfois lointaine).

De la curiosité technologique à l’outil de bord

Pendant longtemps, l’impression 3D en nautisme s’est cantonnée à quelques démonstrations spectaculaires ou à des prototypes. Aujourd’hui, elle est utilisée pour ce qu’elle sait faire de mieux : produire des pièces fonctionnelles, adaptées à un besoin précis, parfois en urgence. Supports de capteurs, boîtiers électriques, entretoises, caches, poulies secondaires, pièces de guidage ou adaptateurs divers font partie des usages les plus fréquents.

Des lecteurs du Figaro Nautisme engagés dans des voyages au long cours nous ont ainsi raconté comment l’impression 3D leur a permis d’éviter des immobilisations prolongées. En mer des Caraïbes ou dans le Pacifique, refaire localement une pièce cassée peut représenter plusieurs semaines de navigation gagnées. Le même constat est partagé par des professionnels du nautisme installés loin des grands chantiers : lorsqu’une pièce standard n’est plus disponible, la capacité à la reproduire à l’identique ou à l’améliorer devient un véritable atout pour maintenir un bateau en état.

Ce que l’on peut imprimer sans risque… et ce qu’il vaut mieux éviter

Toute la question repose sur la nature de la pièce. L’impression 3D est parfaitement adaptée aux éléments non critiques, ceux qui ne supportent pas de charges importantes et dont la rupture n’entraîne pas de danger immédiat. Dans cette catégorie, les retours d’expérience sont nombreux et largement positifs.

En revanche, dès qu’une pièce est soumise à de fortes contraintes mécaniques, à des efforts cycliques importants ou qu’elle participe à un organe de sécurité, la prudence s’impose. Gréement, direction, fixation structurelle, pièces moteur ou éléments de sécurité ne relèvent pas d’une fabrication improvisée. Même à terre, ces pièces nécessitent des matériaux spécifiques, des procédés contrôlés et des validations strictes. À bord d’un bateau de plaisance, l’impression 3D doit donc rester un outil de maintenance raisonnée, pas un substitut à l’ingénierie navale.

Le choix des matériaux, clé de la durabilité

Dans l’environnement marin, une pièce ne doit pas seulement être solide à la sortie de l’imprimante. Elle doit résister aux UV, à la chaleur, à l’humidité, au sel et aux vibrations. C’est souvent sur ce point que se joue la réussite ou l’échec d’une pièce imprimée.

Les matériaux couramment utilisés en impression 3D domestique ne se valent pas tous. Certains plastiques faciles à imprimer vieillissent mal au soleil ou se déforment à la chaleur. À l’inverse, d’autres matériaux offrent une bien meilleure tenue dans le temps, à condition de maîtriser les réglages et la conception. L’orientation des couches, l’épaisseur des parois, la présence de renforts ou d’inserts métalliques ont souvent autant d’importance que la matière elle-même.

Autrement dit, l’impression 3D ne supprime pas le besoin de réflexion technique. Elle déplace simplement la compétence : au lieu de choisir une pièce sur un catalogue, il faut comprendre comment elle travaille et dans quelles conditions elle va être utilisée. Et cela demande un vrai savoir-faire !

Imprimante à bord ou impression à terre : une décision stratégique

L’idée d’embarquer une imprimante 3D séduit de plus en plus de navigateurs. Elle promet une forme d’autonomie nouvelle, avec la possibilité de fabriquer une pièce à tout moment. Dans la pratique, cette solution a du sens pour des projets bien identifiés : navigation au long cours, éloignement prolongé des centres techniques, équipage à l’aise avec la modélisation et capacité énergétique suffisante.

Mais embarquer une imprimante implique aussi des contraintes : espace, stabilité, entretien, pièces de rechange pour la machine elle-même et gestion des consommables. Sans compter que l’outil n’a d’intérêt que si l’on sait concevoir ou modifier un modèle numérique.

Pour beaucoup de plaisanciers, une autre approche s’avère plus réaliste : savoir mesurer une pièce, la modéliser sur ordinateur et la faire imprimer à terre. Les ateliers d’impression 3D sont aujourd’hui présents dans de nombreuses régions du monde, parfois là où l’on ne trouve aucun shipchandler digne de ce nom. Cette solution combine souplesse, qualité d’impression et accès à des matériaux plus techniques que ceux habituellement utilisés à bord.

Quand l’industrie maritime montre la voie

Si la plaisance s’empare progressivement de l’impression 3D, l’industrie maritime a déjà largement exploré le sujet. Dans les secteurs militaire et offshore, la fabrication additive est étudiée comme un moyen de réduire la dépendance logistique et d’améliorer la disponibilité des équipements. Mais ces projets rappellent aussi une réalité fondamentale : dès que les pièces deviennent critiques, la fabrication doit être strictement encadrée, contrôlée et certifiée.

Cette distinction est essentielle pour les plaisanciers. Elle permet de comprendre que l’impression 3D est un formidable outil de dépannage et d’adaptation, mais qu’elle ne dispense jamais d’un raisonnement technique rigoureux.

Une nouvelle autonomie, à condition de rester lucide

Oui, il est aujourd’hui possible de fabriquer certaines pièces de rechange pour son bateau, et cette possibilité change concrètement la vie de nombreux navigateurs. Pour prolonger la durée de vie d’un équipement d’un bateau ancien ou éviter une immobilisation inutile lors d’un grand voyage, l’impression 3D est devenue une alliée précieuse.

Mais cette autonomie a des limites claires. Elle repose sur la compréhension des contraintes, le choix des bons matériaux et la capacité à distinguer ce qui relève du dépannage intelligent de ce qui touche à la sécurité. Utilisée avec méthode et bon sens, l’impression 3D ne transforme pas le plaisancier en chantier naval. Elle lui offre en revanche une liberté nouvelle face aux petites pannes qui, autrefois, pouvaient gâcher une saison entière de navigation.

vous recommande

vous recommande